18721334000

18721334000

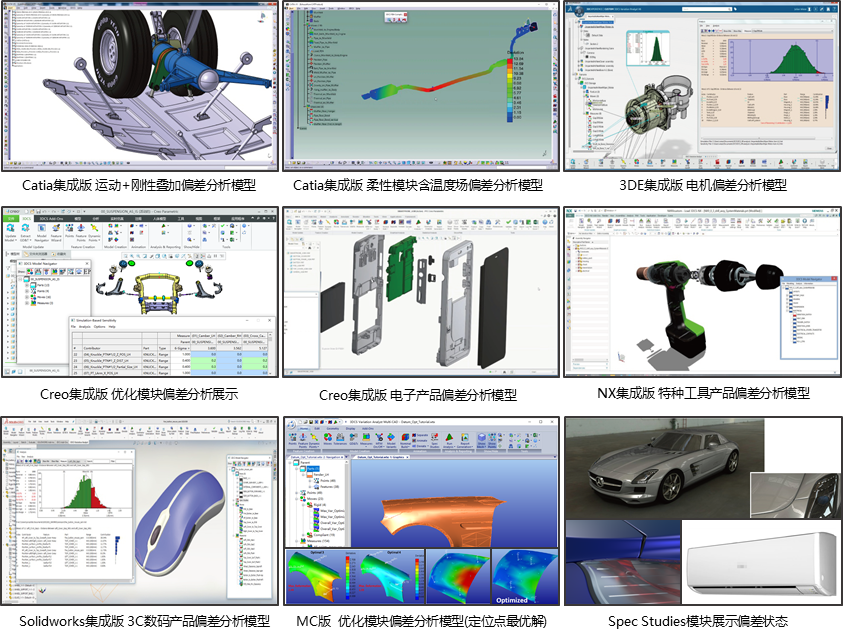

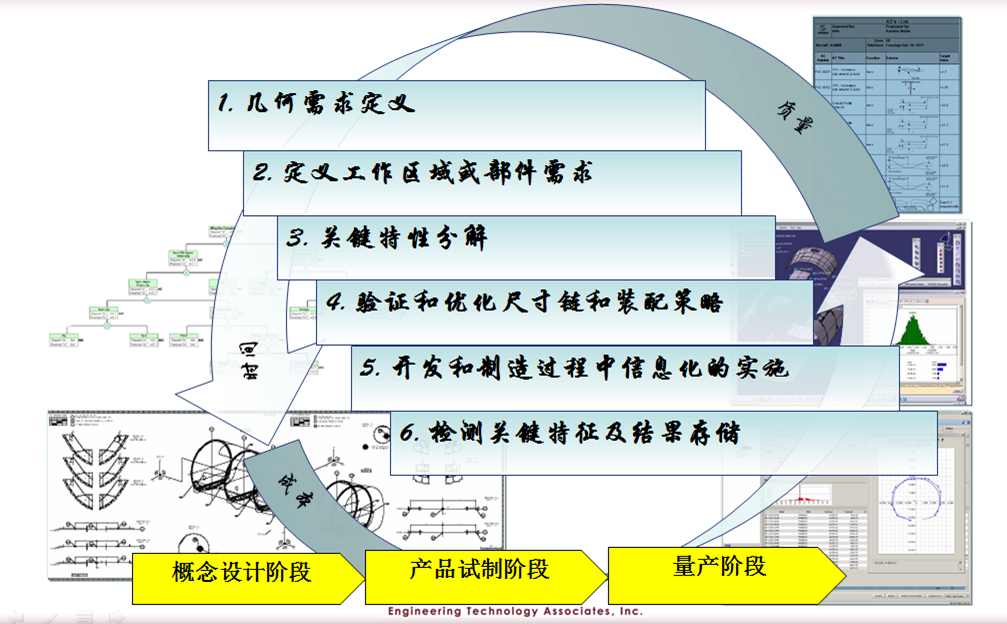

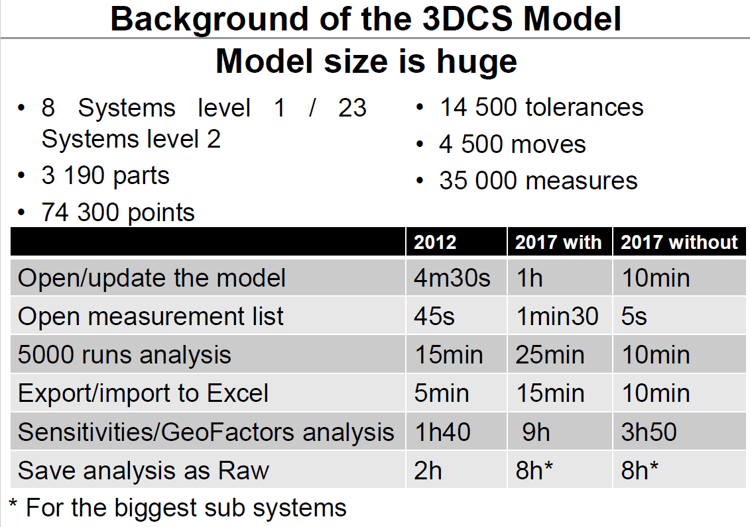

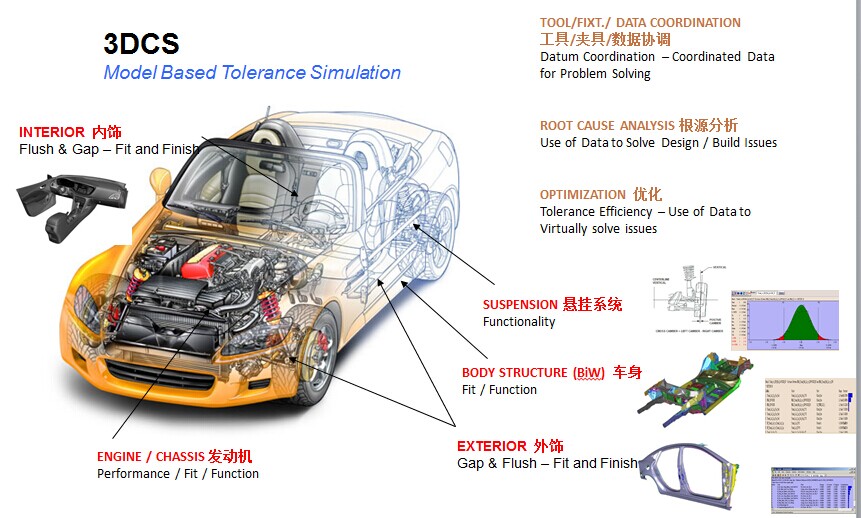

当今的设计和制造业瞬息万变,想要减少相关成本并先于竞争对手将产品投入市场,需要在设计初期就确保工程设计的具体方案的正确性。在整个工程定义中,快速精准地分析尺寸偏差问题是迎接这一挑战的关键能力要求。基于这个工程背景,3DCS将先进的公差分析和可视化技术整合到CATIA V5等多种主流三维CAD环境中,这样,在投入加工生产之前,工程师能够在三维数字环境中可视化定义、测试及修改产品尺寸和工艺。

3DCS是为尺寸工程提供解决方案的领先科学技术产品,在产品实际制造与工艺生产中,尺寸工程是产品生命周期管理( PLM )中一项至关重要的组成部分。 3DCS软件强调数字化装配的尺寸偏差模拟和实际生产数据的数据管理,最终形成闭环质量提升的数字孪生架构体系。尺寸工程要求基于实际部件和装配工艺匹配符合预先确定的相关尺寸要求,而3DCS更能准确的确定和传达装配及测量内容,简化产品验证工艺,降低生产制造成本。3DCS在原有的标准公差分析模块的基础上扩展了3DCS Mechanical、3DCS FEA CM、3DCS AAO、3DCS Visualization Export 等模块,为产品设计制造、尺寸及质量控制等方面提供了优秀的解决能力,全面支持客户实现尺寸质量目标,使新产品快速投入市场,增强产品的市场竞争力。

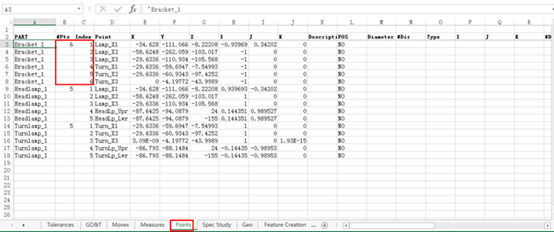

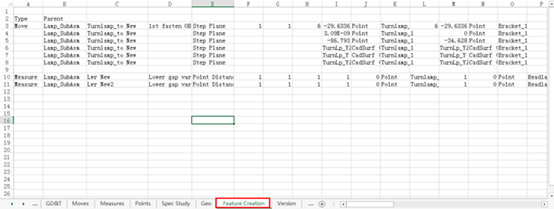

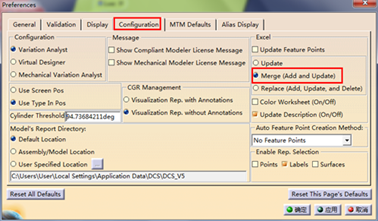

在Points列表对模型中已有点做修改,可以修改Name、坐标、方向、公差属性等;如需新建point,需修改#Pts、Index,复制粘贴新Row,在新的Row中按照原有数据格式,添加新建点的信息。

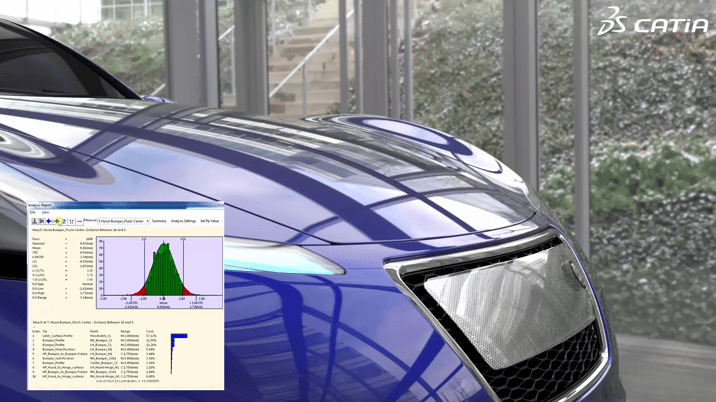

3DCS外观品质感知模块,与3DCS偏差分析功能相结合,通过Gap和Flush展示公差和偏差对最终产品的外观造成的影响。可以让工程师以产品的用户视角评价和分析产品的外观品质效果。3DCS与3DE Live Rendering、VR设备无缝结合,能轻松实现基于虚拟现实的质量感知分析。

将Spec Study创建的虚拟偏差状态导出至第三方渲染软件,以获得逼真的视觉感知效果。

-Sequence Optimizer序列优化器从一组候选的连接/夹持方案中确定最佳的连接/夹持序列。用户都能够优化钳位顺序或连接顺序。

3DCS Mechanical Modeler运动模块采用约束和运动副定义零件的约束关系,也可以直接导入CATIA、NX、Creo等CAD平台内的约束关系,用于分析整个机构运动至不同状态时,零部件公差偏差及约束关系对产品质量目标的影响,常用于汽车发动机、底盘悬架、闭合件、铰链;飞机起落架、机舱门;开关按钮、多连杆等运动机构。

--动态求解器-内置的动态求解器基于复杂的连杆和运动装配体进行公差分析的复合计算以给出更加准确的结果。

--全运动过程的偏差分析-驱动装配体在整个运动范围内进行运动,分析每个分步节点的偏差结果以判断其对整个产品性能的影响。

--自由度计数器-自由度计数器是一个很好的工具,可以在您进行工作时检查您的工作,帮助您确定您的模型是否得到了适当的约束。作为一个检查和验证工具,它能够在一定程度上帮助您快速分析由同事创建的模型来检查错误。

--包含传统的公差分析-能结合传统的刚性体分析模块进行偏差建模以应对处理更为复杂的分析模型。

建立运动副和约束的模型,处理过约束和欠约束的系统。使用新的解决方案,分析连杆、齿轮和活塞,以及多个子装配联动工作的装配体。

3DCS FEA Compliant Modeler柔性模块采用有限元方法精确仿真零件制造和装配过程的偏差变化,用于分析不同公差状态下,零件施加过约束、夹持、重力、温度场、扭矩等载荷时,变形偏差对产品质量目标的影响,常用于汽车侧围、前后保、机盖、翼子板、内饰;飞机机身蒙皮、机翼、尾翼;电子科技类产品板件等易变形的柔性件。

基于CAA V5的3DCS偏差分析软件是搭配CATIA V5的集成解决方案。这使

得用户能够直接从CATIA内部激活3DCS工作台,并使用CATIA许多固有的

通过在数字环境中模拟产品,工程师能够考虑关键领域的偏差,减少返工、不合格和最终组装时的报废。除此之外,被不重要的规格可以被放宽,实现增加公差,允许使用更便宜的制造工艺,从而在不影响整体质量的情况下减少相关成本。3DCS软件具有自动生成报告的功能,能够迅速、有效地交流分析结果,方便地与同事进行协作。

--三种分析方法-蒙特卡洛分析、高-低均值(灵敏度分析)和几何影响因素分析(公差和测量之间的数学关系)。

--确定偏差的来源-找到你问题的真正来源用以进行根源分析装配问题和不合格。

--应用工厂和测量数据-结合物理或实际测量来验证产品和解决生产中的问题。

--对工艺和工装进行说明-对装配过程、工装、夹具、夹持、基准、定位器等进行建模,并对其增加的偏差做出解释。

--自定义您的设置-使用附加模块快速升级您的系统,利用有限元分析,机械运动学装配和更多功能。

--测试和优化GD&T-从一般的公差转移到反映你的工艺和制造能力的更具体的公差。

3DCS偏差分析软件被世界领先的OEM制造商用来降低他们的质量成本。经过控制偏差和优化设计来兼顾考虑到固有的流程和零件公差,帮助工程师减少产品不合格、报废、返工和保修的成本。

基于NX的3DCS偏差分析软件是搭配NX的集成解决方案。这使得用户能直接从NX内部激活3DCS工作台,并使用NX许多固有的功能来支持偏差建模。

软件使用三种模拟方法,强调了偏差的来源和产品的潜在装配问题。通过准确地模拟装配过程,用户都能够在虚拟环境中形象生动地模拟产品,用创建数字原型的方法来测试和验证设计目标。

通过在数字环境中模拟产品,工程师能够考虑关键领域的偏差,减少返工、不合格和最终组装时的报废。除此之外,被不重要的规格可以被放宽,实现增加公差,允许使用更便宜的制造工艺,从而在不影响整体质量的情况下减少相关成本。3DCS软件具有自动生成报告的功能,能够迅速、有效地交流分析结果,方便地与同事进行协作。

--三种分析方法-蒙特卡洛分析、高-低均值(灵敏度分析)和几何影响因素分析(公差和测量之间的数学关系)。

--确定偏差的来源-找到你问题的真正来源用以进行根源分析装配问题和不合格。

--应用工厂和测量数据-结合物理或实际测量来验证产品和解决生产中的问题。

--对工艺和工装进行说明-对装配过程、工装、夹具、基准、定位器等进行建模,并对其增加的偏差做出解释。

--自定义您的设置-使用附加模块快速升级您的系统,利用有限元分析,机械运动学装配和更多功能。

--测试和优化GD&T-从一般的公差转移到反映你的工艺和制造能力的更具体的公差。

3DCS偏差分析软件被世界领先的OEM制造商用来降低他们的质量成本。经过控制偏差和优化设计来兼顾考虑到固有的流程和零件公差,帮助工程师减少产品不合格、报废、返工和保修的成本。

基于Creo的3DCS偏差分析软件是搭配Creo的集成解决方案。这使得用户能直接从Creo内部激活3DCS工作台,并使用Creo许多固有的功能来支持偏差建模。

软件使用三种模拟方法,强调了偏差的来源和产品的潜在装配问题。通过准确地模拟装配过程,用户都能够在虚拟环境中形象生动地模拟产品,用创建数字原型的方法来测试和验证设计目标。

通过在数字环境中模拟产品,工程师能够考虑关键领域的偏差,减少返工、不合格和最终组装时的报废。除此之外,被不重要的规格可以被放宽,实现增加公差,允许使用更便宜的制造工艺,从而在不影响整体质量的情况下减少相关成本。3DCS软件具有自动生成报告的功能,能够迅速、有效地交流分析结果,方便地与同事进行协作。

--三种分析方法-蒙特卡洛分析、高-低均值(灵敏度分析)和几何影响因素分析(公差和测量之间的数学关系)。

--确定偏差的来源-找到你问题的真正来源用以进行根源分析装配问题和不合格。

--应用工厂和测量数据-结合物理或实际测量来验证产品和解决生产中的问题。

--对工艺和工装进行说明-对装配过程、工装、夹具、基准、定位器等进行建模,并对其增加的偏差做出解释。

--自定义您的设置-使用附加模块快速升级您的系统,利用有限元分析,机械运动学装配和更多功能。

--测试和优化GD&T-从一般的公差转移到反映你的工艺和制造能力的更具体的公差。

3DCS偏差分析软件被世界领先的OEM制造商用来降低他们的质量成本。经过控制偏差和优化设计来兼顾考虑到固有的流程和零件公差,帮助工程师减少产品不合格、报废、返工和保修的成本。

基于SOLIDWORKS的3DCS偏差分析软件是搭配SOLIDWORKS的集成解决方案。这使得用户能直接从SOLIDWORKS内部激活3DCS工作台,并使用SOLIDWORKS许多固有的功能来支持偏差建模。

软件使用三种模拟方法,强调了偏差的来源和产品的潜在装配问题。通过准确地模拟装配过程,用户都能够在虚拟环境中形象生动地模拟产品,用创建数字原型的方法来测试和验证设计目标。

通过在数字环境中模拟产品,工程师能够考虑关键领域的偏差,减少返工、不合格和最终组装时的报废。除此之外,被不重要的规格可以被放宽,实现增加公差,允许使用更便宜的制造工艺,从而在不影响整体质量的情况下减少相关成本。3DCS软件具有自动生成报告的功能,能够迅速、有效地交流分析结果,方便地与同事进行协作。

--三种分析方法-蒙特卡洛分析、高-低均值(灵敏度分析)和几何影响因素分析(公差和测量之间的数学关系)。

--确定偏差的来源-找到你问题的真正来源用以进行根源分析装配问题和不合格。

--应用工厂和测量数据-结合物理或实际测量来验证产品和解决生产中的问题。

--对工艺和工装进行说明-对装配过程、工装、夹具、基准、定位器等进行建模,并对其增加的偏差做出解释。

--自定义您的设置-使用附加模块快速升级您的系统,利用有限元分析,机械运动学装配和更多功能。

--测试和优化GD&T-从一般的公差转移到反映你的工艺和制造能力的更具体的公差。

3DCS偏差分析软件被世界领先的OEM制造商用来降低他们的质量成本。经过控制偏差和优化设计来兼顾考虑到固有的流程和零件公差,帮助工程师减少产品不合格、报废、返工和保修的成本。

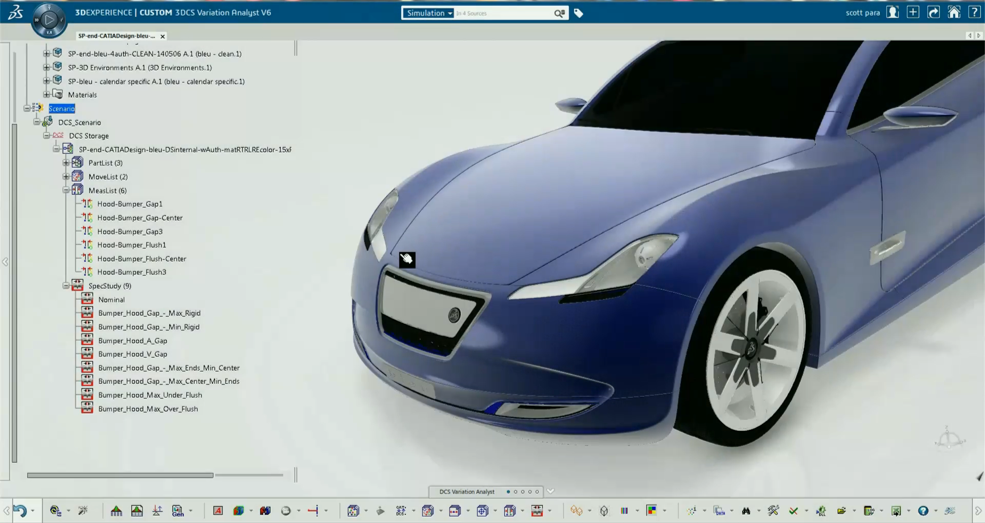

基于3DE的3DCS偏差分析软件是搭配3DE的集成解决方案。这使得用户能直接从3DE内部激活3DCS工作台,并使用3DE许多固有的功能来支持偏差建模。

软件使用三种模拟方法,强调了偏差的来源和产品的潜在装配问题。通过准确地模拟装配过程,用户都能够在虚拟环境中形象生动地模拟产品,用创建数字原型的方法来测试和验证设计目标。

通过在数字环境中模拟产品,工程师能够考虑关键领域的偏差,减少返工、不合格和最终组装时的报废。除此之外,被不重要的规格可以被放宽,实现增加公差,允许使用更便宜的制造工艺,从而在不影响整体质量的情况下减少相关成本。3DCS软件具有自动生成报告的功能,能够迅速、有效地交流分析结果,方便地与同事进行协作。

集成于3DE的3DCS,除了能进行常规尺寸偏差模型分析外,还可通过3DE Live Rendering强大的渲染功能,与VR无缝结合,进行虚拟现实的感知质量分析。

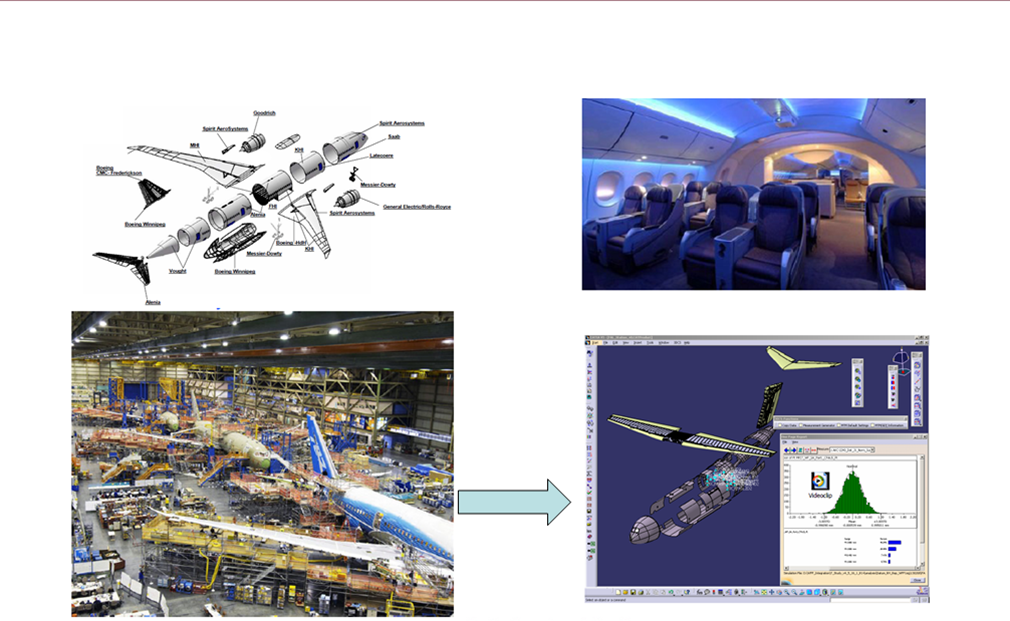

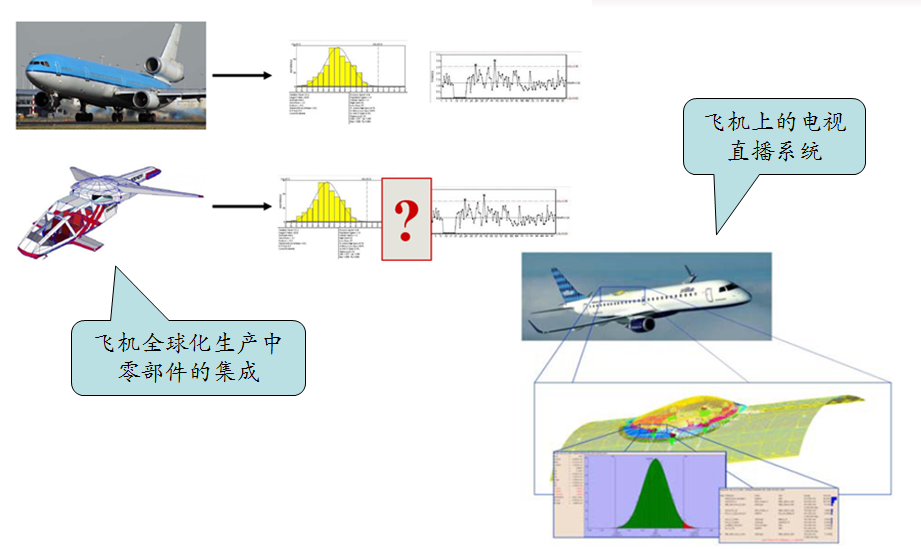

在航空领域,由于商业飞机的庞大尺寸以及持续的全球化生产流程,有必要在全世界内进行合作设计、制造和允许主要机身部分分开制造以减少成本。面临的挑战是如何集成这些组件而不可能会产生重大的生产问题。偏差分析是航空公司尺寸管理过程中的一个关键步骤,它通过评价公差、定位策略及装配序列有效地减少制作的完整过程中的装配问题。通过利用3DCS的优点,进行偏差分析,可以缩短装配集成问题和减少反复验证费用。

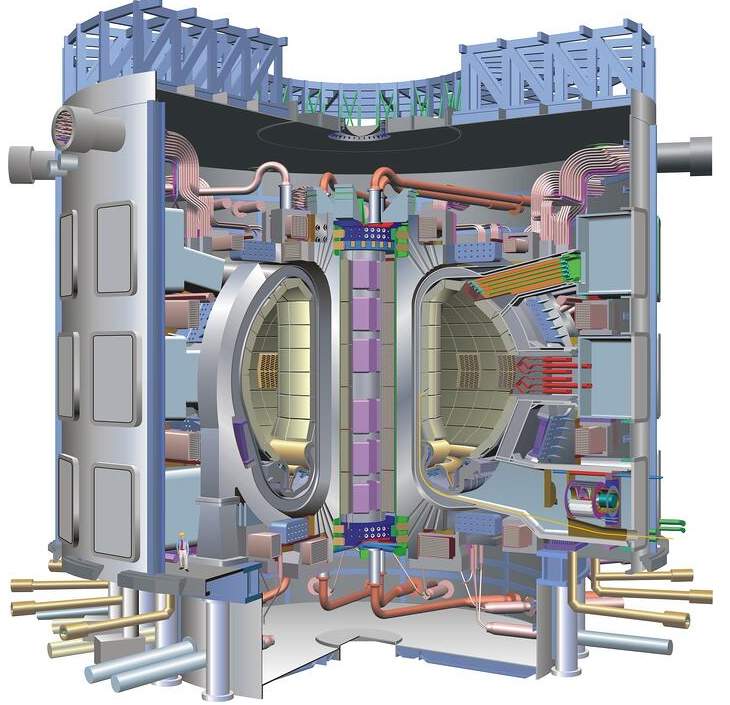

核聚变反应堆结构较为复杂,装配精度要求高,在前期设计时进行偏差分析,能够尽可能的防止装配时进行反复的装配安装,节约生产时间,有利于更快的推进项目进度。目前国外已有部分核相关企业采用3DCS作为偏差分析工具。

如今,汽车更新换代慢慢的变快,花了钱的人汽车外观品质,产品性能的要求也慢慢变得高。这对汽车设计主机厂来说,挑战也越来越大。

如在前期设计中不注重产品的尺寸设计,后期生产中生产过程中可能会出现众多与尺寸相关的问题,导致反复更改设计,模具及工装,造成资源极大浪费的现象。

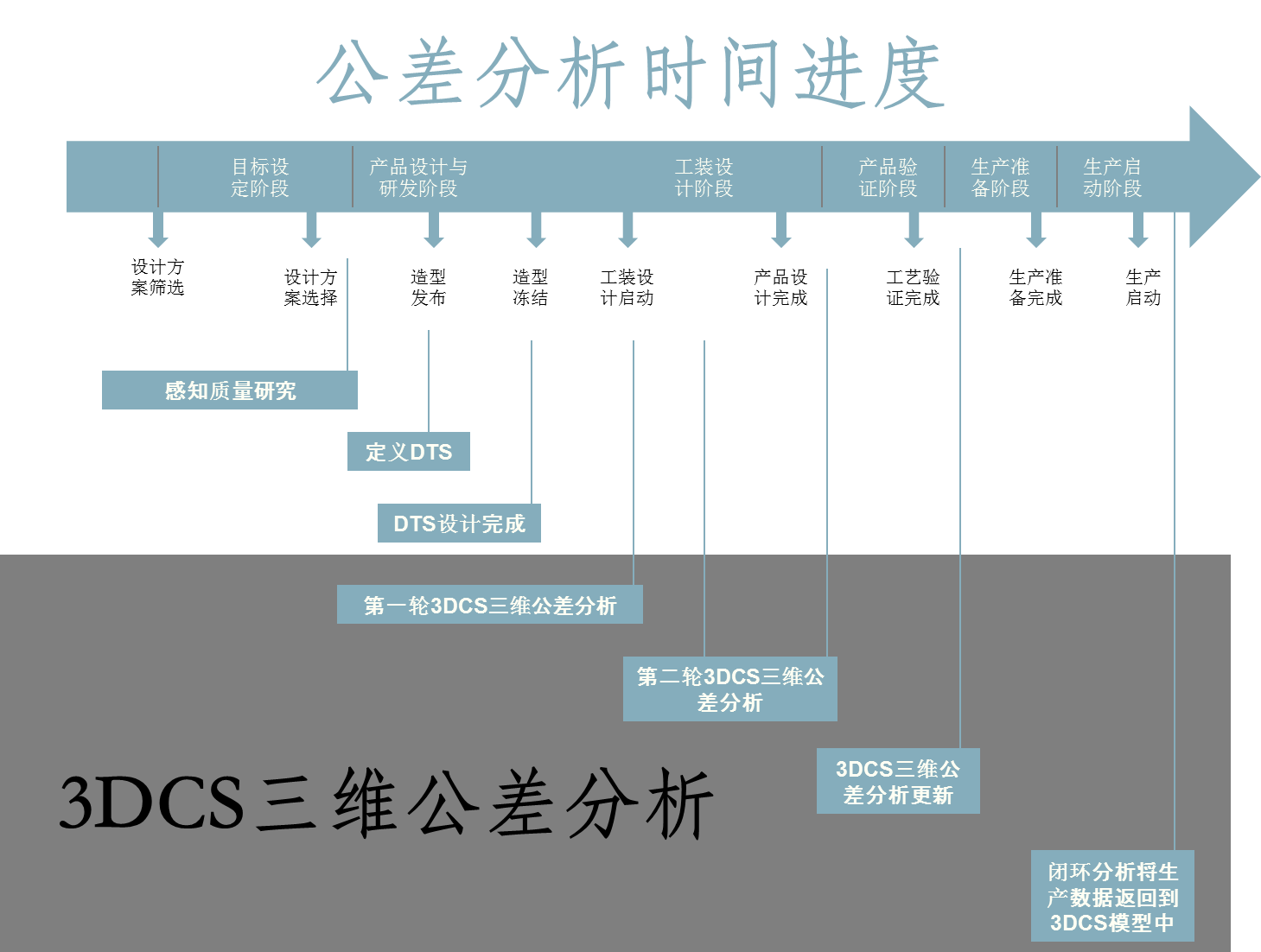

因此,为了更加确定和传达需求,降低研发及制造成本,简化产品验证过程,缩短投放市场的时间。在设计前期就进行尺寸工程是至关重要的,而在尺寸工程设计中,公差分析又是最关键的一个环节。

现代电子产品变得越来越小,同时也变得越来越复杂。这给OEM制造商带来了很大的压力,他们必须将复杂的部件安装在极小的空间内,对零部件之间的间隙、干涉等要求慢慢的升高。

通过3DCS尺寸偏差分析,可以分析常见的如摄像头、Lens等对中度,屏幕间隙均匀度,卡扣可装配性等问题,优化产品公差与结构设计,提升产品竞争力。

家电消费产品既有性能要求又有美观要求,偏差可能同时影响这两个特征。外观间隙和间隙可能不均匀或偏差较大,使产品看起来比其功能要求的质量差,影响客户对产品质量的第一印象,以此来降低产品竞争力。

为了管理产品内部复杂的偏差,工程师使用公差分析软件来模拟装配过程和零件公差,能够正常的看到零件是如何装配在一起的,以及在开始生产之前的样子。这使得制造商可以设计出这样一些问题,而不有必要进行昂贵的工具和生产设计更改。

DCS解决方案具有广泛的应用。3DCS具有模拟装配过程和部件偏差变化的能力,比行业中的许多别的产品提供了更全面的分析。

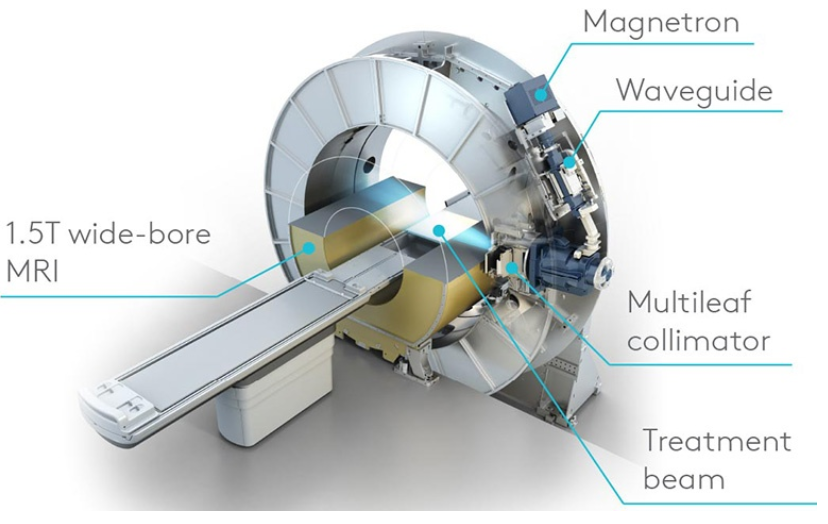

许多医疗设施制造商已经利用这些特性来满足高遵从性标准,并在生产前发现由零件偏差引起的产品问题,这能大大的提升产品整体质量和减少使用的过程中的问题,从而对产品综合服役性能产生很大的影响。

下图为飞利浦医疗将3DCS用于Elekta MR-LINAC核磁共振成像仪的磁系统结构分析。

某航空公司使用3DCS进行偏差分析,解决了飞机全球化生产中零部件的集成问题。

该公司尺寸团队负责这个的人说:“3DCS不仅仅能够将技术决策量化,而且能真正的让我们的IPD团队在前期设计时数字化,可视化地讨论尺寸偏差和管理。”

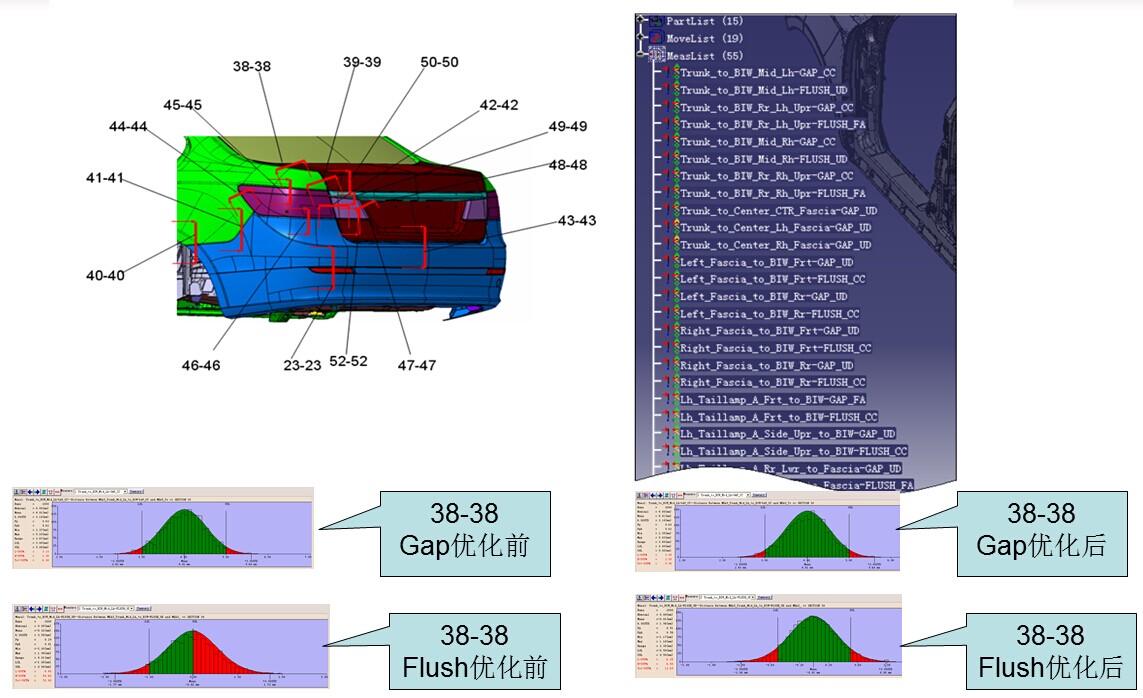

国内某汽车厂在使用3DCS进行白车身第一轮偏差分析时,发现后盖与侧围之间的面差严重超差,远远不符合DTS要求,然后后工程师通过3DCS敏感度分析结果,找到造成该结果的贡献因子。对贡献度最大的公差进行优化后再分析,超差率显而易见地下降,公差优化得到了显著的效果。

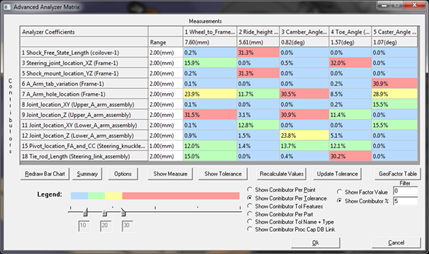

汽车底盘设计时,四轮定位参数特别的重要,如果设计出现一些明显的异常问题,将导致汽车行驶过程中发生跑偏等众多问题。图为某汽车厂使用3DCS帮助分析底盘悬挂的四轮定位参数。